I software realizzati dalla C.M.O. sono, principalmente, per PLC, HMI e sistemi SCADA nell’ambito dell’Automazione Industriale.

Nel corso degli anni, sono stati sviluppati software sulle piattaforme dei maggiori costruttori: Siemens, Schneider, Omron, GE Fanuc. Parallelamente, per il mondo automotive, si sono affrontate anche la programmazione dei robot antropomorfi ABB, Fanuc, Kuka. Il rapporto di utilizzo maggiore rimane con i prodotti Siemens.

I nostri software trovano applicazione nei settori Automotive (assemblaggio componenti in genere) e Controllo di Processo (trattamento acque).

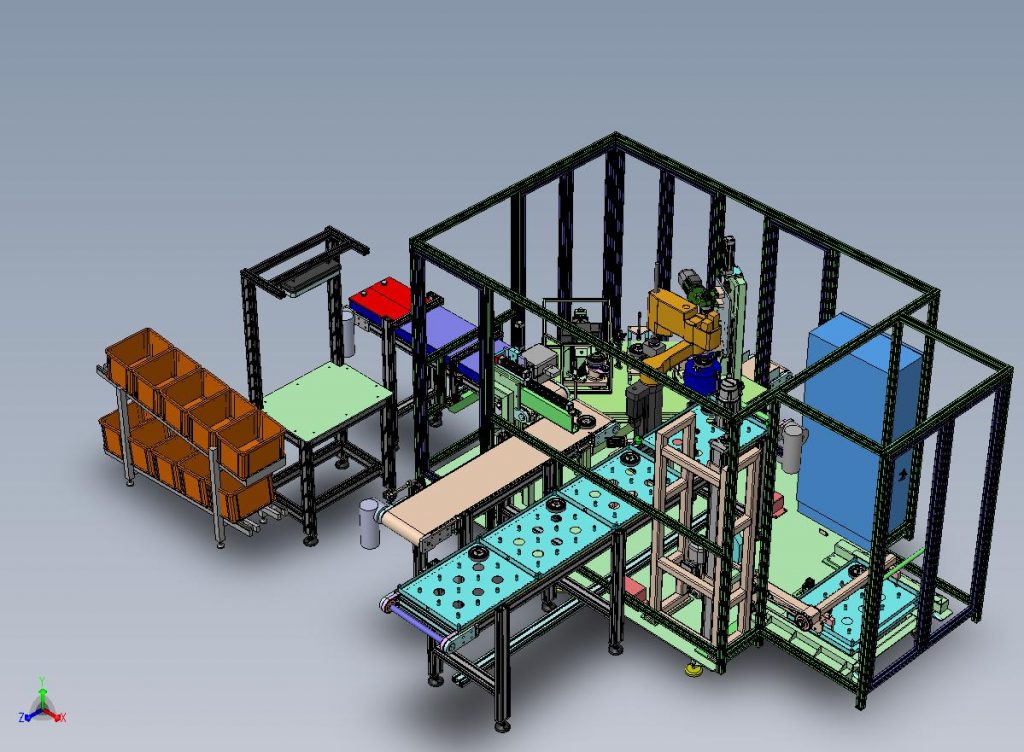

In Automotive, il progetto viene sviluppato per conto dei costruttori di linee automatiche di assemblaggio componenti per auto. Dopo gli incontri tecnici, atti a definire le caratteristiche della linea, si procede alla stesura del software in ufficio. La caratteristica principale di questo settore è la possibilità di verificare i software (FAT) direttamente nelle officine meccaniche del costruttore della linea e non in simulazione, ma con piccoli lotti di produzione. Successivamente, la linea viene smontata per essere rimontata nello stabilimento produttivo finale dove il nostro personale affiancherà il costruttore per la messa in servizio e collaudi con verifiche delle performance (SAT e, dove richiesto, performance test con ripetibilità R&R).

Linee di assemblaggio Automotive

Linea assemblaggio Gruppo Ruota Anteriore – Sulmona

Linea assemblaggio Automotive

Studio Stazione assemblaggio Automotive

Gli impianti legati al “controllo di processo” hanno, ovviamente, uno sviluppo di commessa differente rispetto all’Automotive sia per tempistiche (generalmente sono commesse che si estendono per un periodo di tempo maggiore) che per tipo di FAT che dovrà essere svolto in simulazione. I nostri software prevedono al loro interno apposite routine di simulazione per consentire la verifica delle logiche a banco. Una zona dei nostri uffici è dedicata a tali prove.

Terminata la fase di sviluppo e FAT, il costruttore dell’impianto procede al montaggio in sito. Verso le ultime fasi del montaggio, i nostri tecnici iniziano l’attività di commissioning dell’impianto. Data la nostra esperienza e alle competenze maturate, non solo nell’ambito delle logiche di funzionamento, spesso l’intera attività di commissioning viene affidato a noi, dal fine montaggi al SAT (Site Acceptance Test) emesso dal cliente finale a favore del nostro cliente.

Nel controllo di processo abbiamo sviluppato software in diversi campi:

- sistemi U.T.A. (unità di trattamento aria) di condizionamento aria in stabilimenti produttivi (es. stab. FIAT di Cassino) completi di loop di regolazione automatici e centralizzati, interfaccia con DCS, SCADA locale;

- impianti di produzione prodotti alimentari (es. acetificio Varvello, cas. Alta Langa) completi di loop di regolazione, sequenze automatiche, SCADA, sistemi di interfaccia con sistemi DCS;

- impianti di trattamento acque di scarico completi di biodigestori per la produzione di Gas usato in generatori per la auto-produzione di energia elettrica (es. imp. Gaza City – Striscia di Gaza) completi di loop di regolazione, sequenze automatiche, DCS di impianto, sistema di supervisione da remoto;

- impianti di trattamento acque di scarico industriali o biologiche (es. centrale elettrica Ansaldo Energia Gebze – Turchia, ENEL Power Pietrafitta, c.le elettrica di Bahia Las Minas – Panama) completi di loop di regolazione, sequenze automatiche, SCADA, interfaccia con sistemi DCS;

- impianti di trasformazione chimico-fisica (es. SIR industriale di Milano: estrazione solvente da carboni attivi saturi mediante processo chimico in atmosfera inerte di azoto; Terraverde: impianto di separazione del rame disciolto mediante processo chimico-fisico; OtoMelara di La Spezia: Evaporatore flash per la separazione di metalli pesanti disciolti nelle vernici di protezione dei carri armati) completi di loop di regolazione, sequenze automatiche, SCADA, interfaccia con DCS;

- impianti di pretrattamento acque industriali (es. c.le elettrica Siemens Egitto, c.le elettrica Ansaldo Energia Tunisia) completi di loop di regolazione, sequenze automatiche, SCADA, interfaccia con DCS;

- impianti di produzione acqua demineralizzata (es. c.le elettrica Enel Power di TorreValdaliga Nord è, ad oggi, l’impianto di produzione acqua demi più grosso d’Italia partendo da acqua di mare) completi di loop di regolazione, sequenze automatiche, SCADA, interfaccia con DCS;

- impianti di dissalazione (es. comune di Monterosso al Mare – SP, c.le elettrica Ansaldo Energia 6 octh – Egitto, Costa Crociere navi Allegra ed Europa) completi di loop di regolazione, sequenze automatiche, SCADA locale;

- impianti di elettroclorazione (es. c.le elettrica Ansaldo Energia – Sousse Tunisia, raffineria ENI – Congo) completi di loop di regolazione, sequenze automatiche, SCADA, interfaccia con DCS.

C.le Elettrica Ansaldo Energia Yeni – Turchia

C.le Elettrica Turchia

C.le Elettrica M’Sila – Algeria

Chiarificazione primaria C.Le Elettrica Siemens Beni Suef – Egitto